スクラップ搬送 / 製品搬送

スクラップの自動回収にて、

省エネ化とクリーン化を

同時に実現

面倒な回収作業を自動化し、

快適な生産環境を提供します

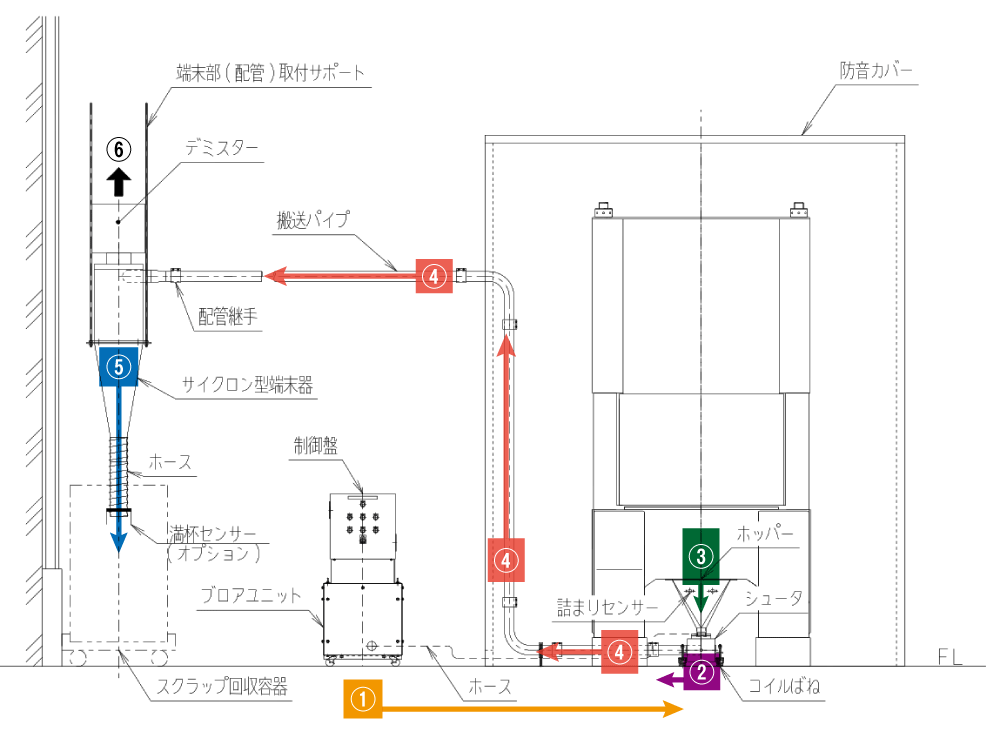

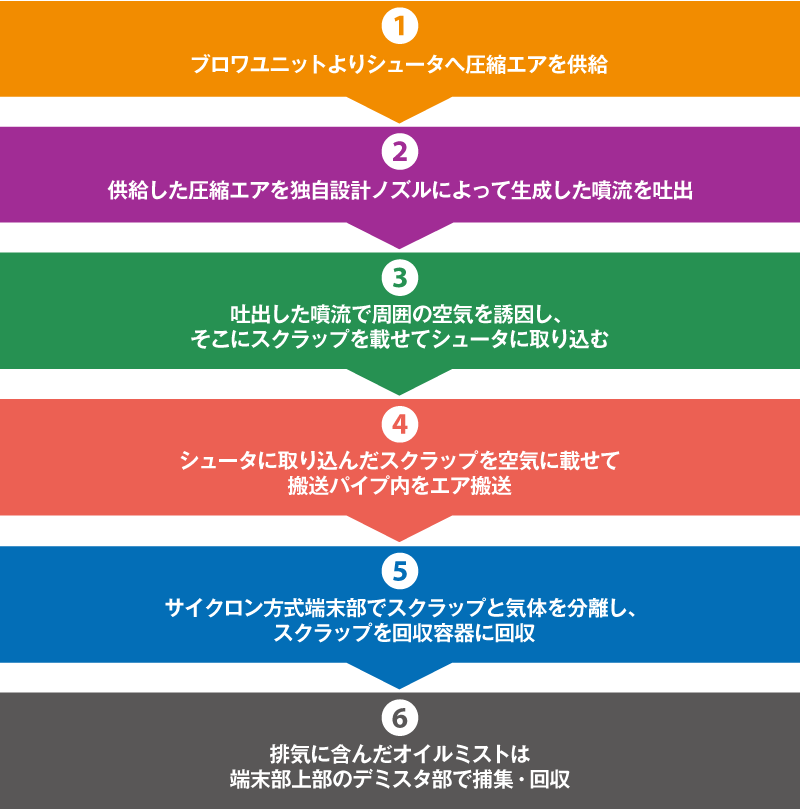

アスクロンシュータシステムは、コネクタやリードフレームの端子部品等、

プレス加工時に発生するスクラップを所定の場所までエア搬送する省力化システムです。

スクラップの飛散が無く、クリーンな作業環境を実現し、所定の場所まで自動的に搬送することで人手によるスクラップ回収の煩わしさを解消します。

レイアウトはプレス横に回収容器を配置するケースと工場外のスクラップヤードまで搬送するケースがあります。

開発の背景と技術ポイント

振動や騒音対策など工場設備の環境改善提案を行っている中で、プレスから排出されるスクラップ処理を自動化したいという要望を多くいただくようになりました。この「スクラップ回収の自動化」という要望にはスクラップの回収をする度に生産を止める効率の悪さと、スクラップと加工油の飛散による工場内や作業者の汚れを防ぐという二つの大きな課題を含んでおりました。これらの課題を解決したものがアスクロンシュータシステムです。

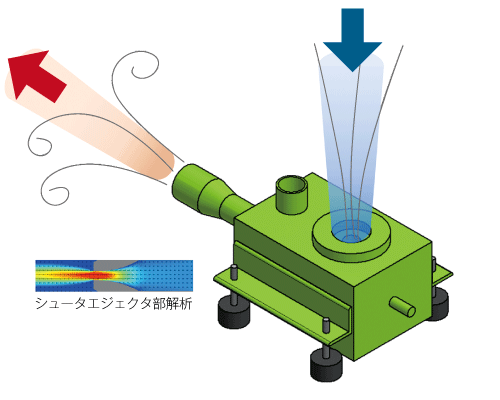

独自開発のエジェクタ圧送方式により、様々な形、大きさを持つ不定形なスクラップを効率よく取込み、所定の場所まで搬送することで、「生産を止めない」スクラップの回収を実現しました。スクラップ排出口をホッパーで覆うことで、工場や作業者の汚れに繋がるスクラップや加工油の飛散を抑制することも可能となりました。大きなスクラップの搬送が可能なA型シュータ、細かいスクラップを高い負圧で吸引しながら圧送が可能なV型シュータ、二つの方式のシュータタイプの開発に成功。ユーザーの要望に応じた最適なエア搬送システムの提供が可能となりました。

仕様

| A-SS型(標準タイプ) | A-SS-50 | A-SS-65 | A-SS-80 | A-SS-100 |

|---|---|---|---|---|

| 最大搬送物サイズ[mm] | 45 | 60 | 70 | 90 |

| 最長計画距離[m] | 50 | 60 | 80 | 60 |

| V-SS型(高吸引タイプ) | V-SS-50 | V-SS-65 | V-SS-80 | V-SS-100 |

|---|---|---|---|---|

| 最大搬送物サイズ[mm] | 22 | 28 | 33 | 40 |

| 最長計画距離[m] | 80 | 100 | 120 | 130 |

高効率アスクロンシュータ V-VY

従来機比20%以上の省エネ達成、省力化とクリーン化に省エネもプラス。新製品V-VYで快適な生産環境をご提供します。

V-VY型シュータ 製品仕様

| V-VY型(高効率タイプ) | V-VY-65 | V-VY-80 |

|---|---|---|

| 最大搬送物サイズ[mm] | 28 | 33 |

| 最長計画距離[m] | 100 | 120 |

特徴

- V-SSシリーズ比20%以上の省エネ効果!

- シュータ構造の見直しにより、搬送能力が向上!

- 既存V-SS(L)シュータと入れ替え可能!

入れ替えで省エネと搬送能力向上の相乗効果発揮!

標準レイアウト

導入効果実例

導入前 | 導入後 (エア搬送)  | |

|---|---|---|

| スクラップ回収方法 | スクラップBOXで受け、 手動回収 | 任意の場所へ エア搬送 |

| 交換頻度 | 2コイル/1回 (100コイルでは50回の交換) | 16コイル/1回 (100コイルでは約7回の交換) |

| 交換作業時間 | 10分 | 3分 |

| スクラップ処理にかかる 作業時間 | 500分/月 | 20分/月 |

| 作業者の肉体的負担 | 多い (手作業での重労働) | 少ない |

| プレス周辺の環境 | スクラップ飛散有り | ホッパーで塞ぐ為、 飛散ほぼ無し |

| 床面 | 油の飛散有り | 油の飛散無し |

【スクラップ回収作業時間:

480分/月 短縮】

年間では96時間の時短が可能です!

アスクロンシュータ導入メリット

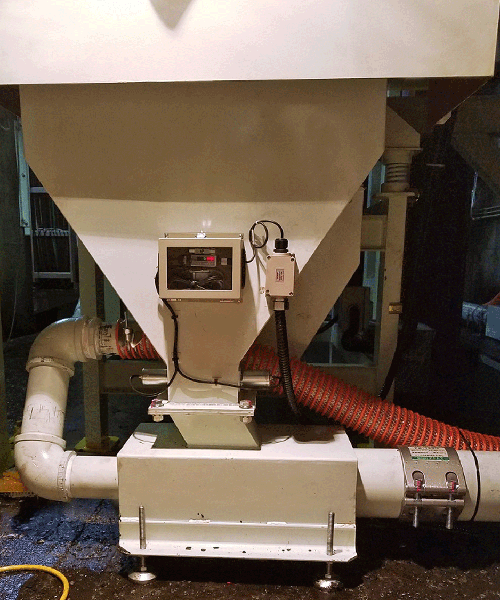

納入事例

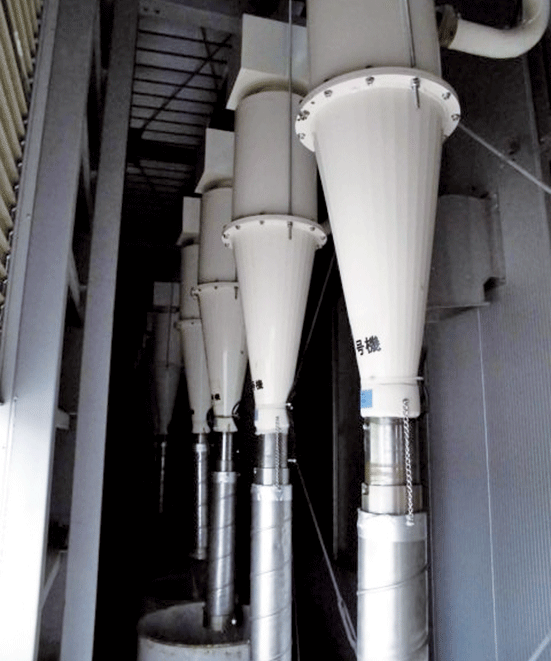

コネクター微細スクラップのエア搬送

【対象設備】 40t高速精密プレス

【対象搬送物】 電装品コネクター

【搬送システム】

プレススタンピング時に発生するスクラップの自動エア搬送

複数ラインをスクラップヤードまで搬送し効率化とクリーン化を実現

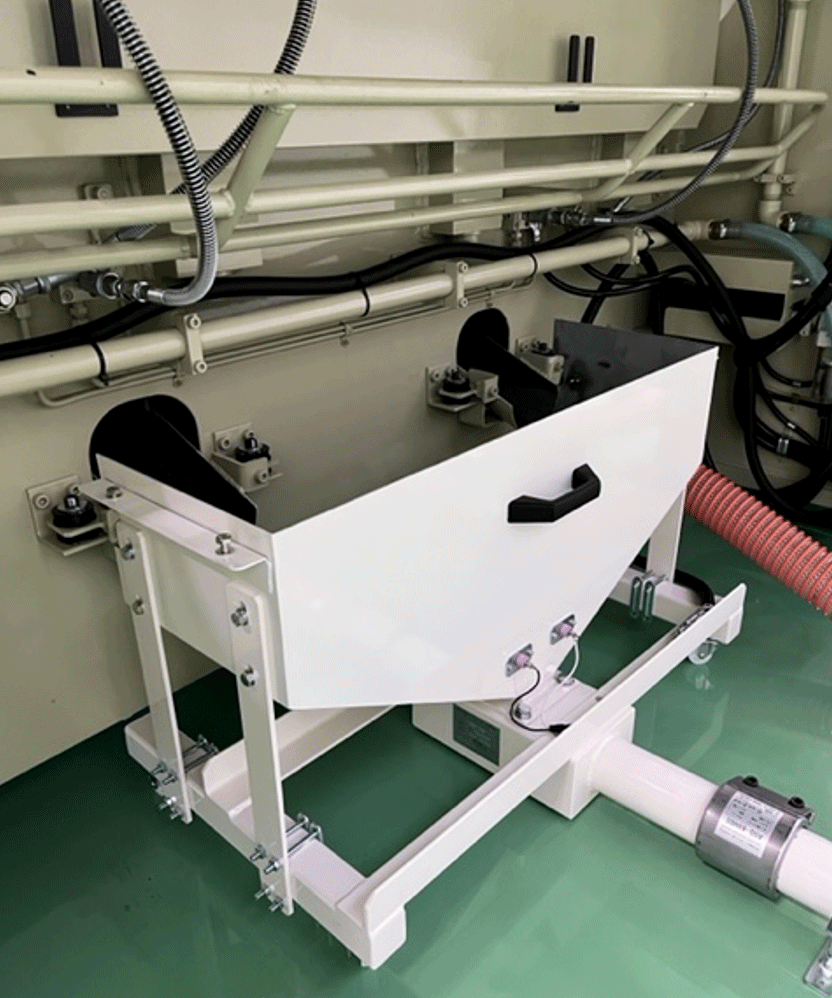

電気部品の待ち受けスクラップ搬送

【対象設備】 160tサーボプレス

【対象搬送物】 電気部品スクラップ

【搬送システム】

プレススタンピング時に発生するスクラップをボルスター内蔵の専用シュート~ホッパーで待ち受け、10m先のスクラップヤードまで自動搬送

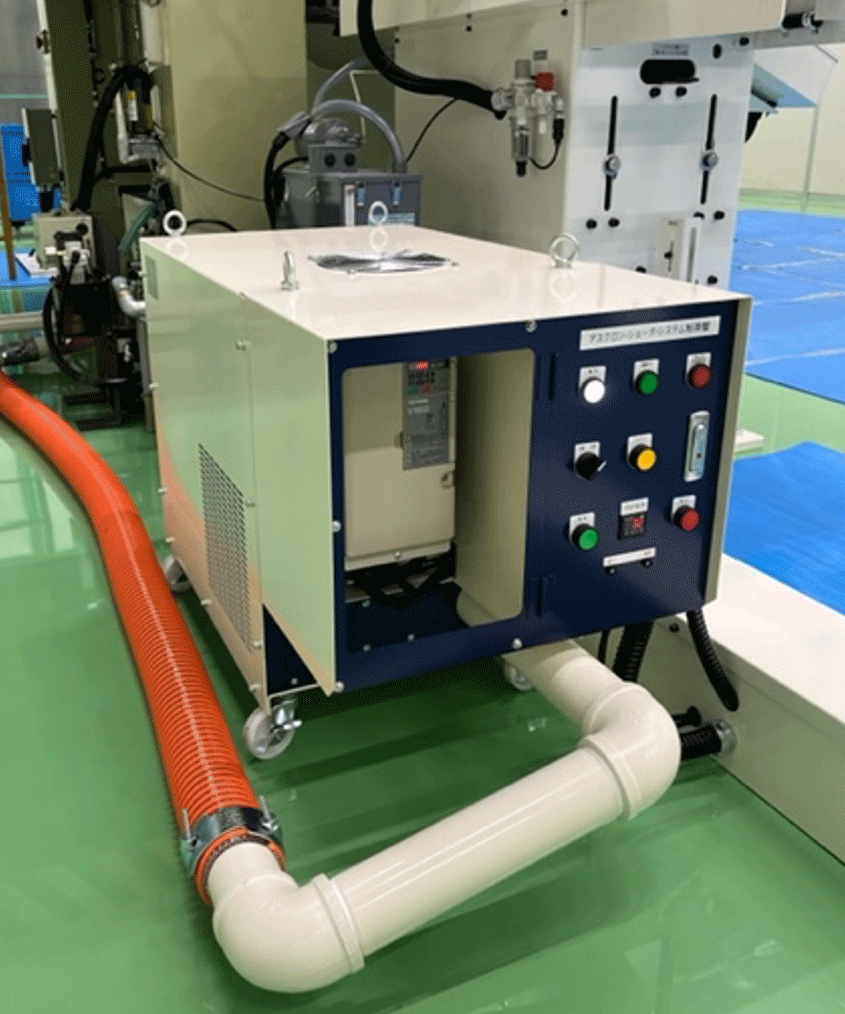

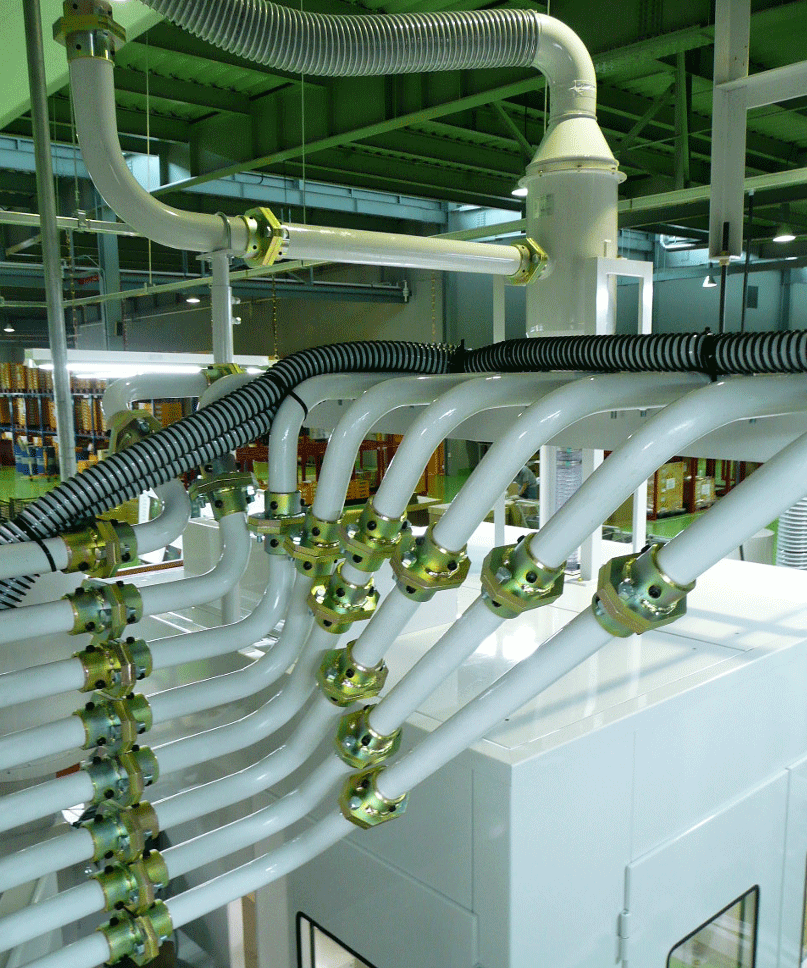

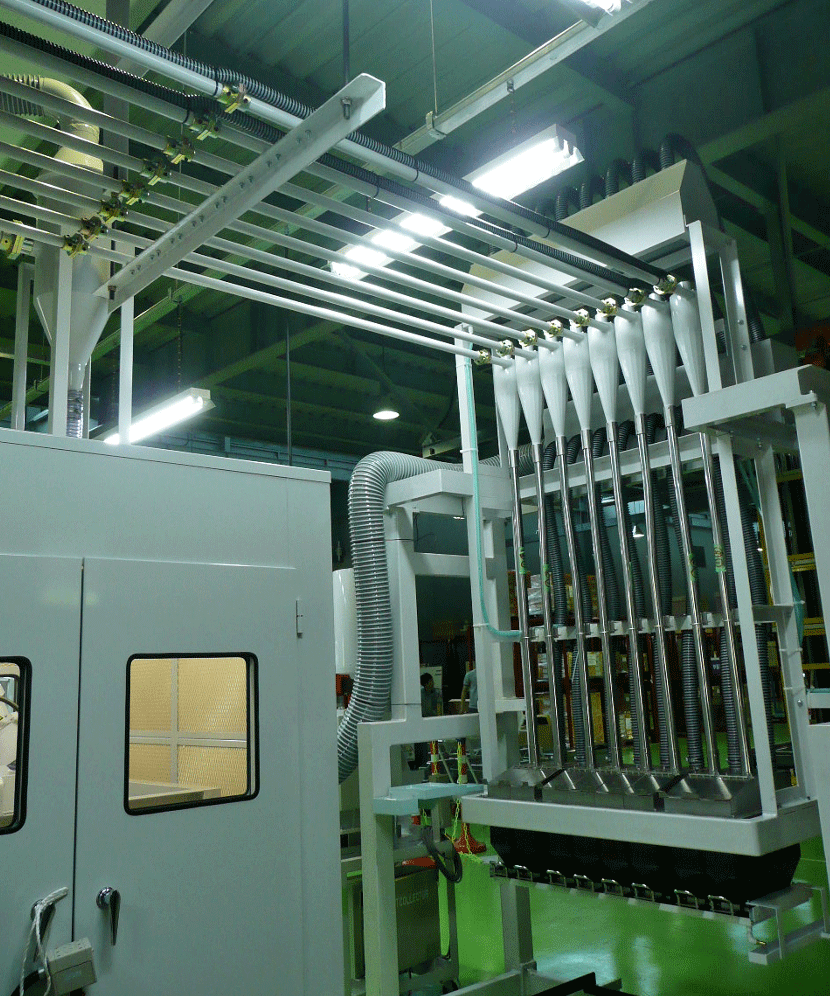

製品とスクラップを同時にエア搬送する複数系統システム

【対象設備】 125t高速プレス

【対象搬送物】 プレス加工時の製品、スクラップ

【搬送システム】

プレスで成形した製品を製品搬送としてエア搬送し、同時に排出されるスクラップもエア搬送した実例

エア搬送を2系統にする事で生産効率を高め、大量生産時の効率化・省力化を可能とした

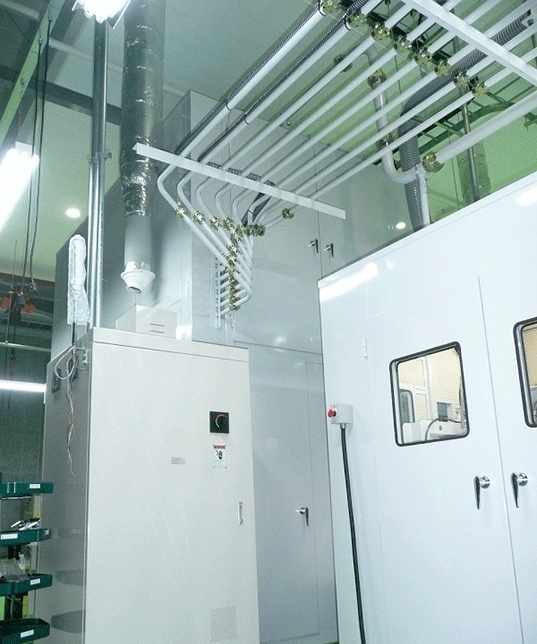

自動車部品の大型アルミスクラップ搬送

【対象設備】 タンデムプレスライン

【対象搬送物】 切断されたアルミスクラップ

【搬送システム】

鉄・アルミの混合ラインで、新たにコンベアによるアルミラインをつくるスペースがない課題をエア搬送で解決した実例

配管による自由なレイアウトでピットを拡張せずに、最長約200m先のスクラップヤードまで自動搬送するアルミラインを実現

切断したスクラップにより嵩密度を向上させ、運送費削減に貢献